معرفی دستگاه های تولید سیم و کابل و نحوه عملکرد آنها

توسعه در زمینه صنعت، باعث توسعه در زمینه تولید سیم و کابل نیز شده است. امروزه دستگاه های گوناگونی برای تهیه و تولید انواع سیم ها و کابل های موجود در بازار به کار برده می شوند. در این نوشته به معرفی دستگاه های تولید سیم و کابل پرداخته، برخی از مراحل تولید این محصولات را بررسی می کنیم.

انواع دستگاه های تولید سیم و کابل

در مراحل مختلف برای تهیه انواع سیم ها و کابل های موجود در بازار، از دستگاه های تولید سیم و کابل استفاده می کنند که عملکردهای گوناگونی دارند. در این بخش به معرفی مختصر این دستگاه ها می پردازیم.

دستگاه کشش راد یا دستگاه نازک کن راد

به صورت معمول دستگاه کشش راد که برخی اوقات به نام دستگاه نازک کن راد هم شناخته می شود، حاوی 15 عدد کپستن ردیفی است. انتقال نیرو در این دستگاه با استفاده از چرخ دنده های پیوسته انجام می گیرد. همچنین امکان به کارگیری الکتروموتورهای مجزا نیز وجود دارد. راه اندازی و کنترل دستگاه کشش راد به وسیله تابلوی کنترل پیشرفته انجام می گیرد. از این دستگاه برای عملیات نازک کاری استفاده می کنند.

دستگاه نازک کن فاین

دستگاه نازک کن فاین یکی از انواع دستگاه های تولید سیم و کابل است که در این صنعت کاربرد اساسی دارد. از این دستگاه برای نازک کاری سیم استفاده می کنند. بدنه دستگاه فاین معمولا از ورق آهن تولید می شود. دارای کپستن های فولادی است و سیستم کشش آن به صورت پنج مرحله ای تنظیم و تولید می شود. دستگاه فاین معمولا برای کشش مفتول هایی استفاده می شود که خروجی دستگاه های کشش راد هستند. معمولا کاربرد این دستگاه، تولید رشته سیم های تار مویی است.

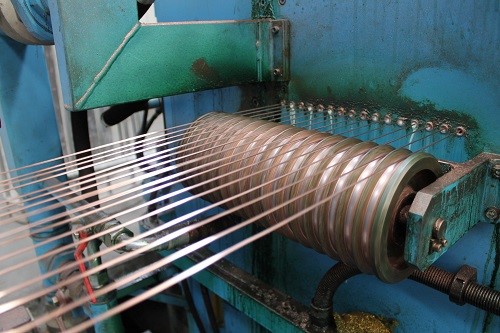

دستگاه های بانچر

دستگاه بانچر نیز از جمله دستگاه های تولید سیم و کابل است که از آن برای بافتن رشته های سیم استفاده می کنند. معمولا این نوع دستگاه مدل های مختلفی دارد و می توان به صورت ساده یا پیشرفته آن را تهیه کرد. دستگاه های بانچر، معمولا نه تنها برای بافتن و تاباندن رشته های مویی آلومینیومی و مسی به کار می روند، بلکه برای تولید سیم تکی و روکش زنی هم از آنها استفاده می شود.

ماشین های اکسترودر یا روکش زن

دستگاه اکسترودر از جمله مهم ترین و اصلی ترین دستگاه های تولید سیم و کابل است که در این صنعت به کار می رود. از این دستگاه معمولا برای کار روکش زنی مواد مختلفی مثل پی وی سی، پلاستیک و یا فون بر روی مفتول های مختلف استفاده می کنند. این مفتول ها می توانند از جنس مس یا آلومینیوم باشند. دستگاه های اکسترودر در سایزها و ظرفیت های مختلف طراحی و تولید می شوند.

ماشین های استرندر

ماشین های استرندر از جمله دستگاه های تولید سیم و کابل هستند که در زمینه تاباندن سیم ها و کابل ها استفاده می شوند. این نوع ماشین ها در زمره ماشین های تابنده و زره باف قرار می گیرند. قابلیت ماشین استرندر آن است که سیم ها و کابل هایی که از جنس آلومینیوم، مس و یا سیم فولادی کربن هستند را بتاباند و به اصطلاح آنها را ببافد.

مراحل کار با دستگاه های تولید سیم و کابل

وقتی پای استفاده از دستگاه های تولید سیم و کابل به میان می آید، باید مراحل مختلف کار را دانست تا بهتر توانست از این دستگاه ها استفاده کرد . مرحله اول کار با این نوع دستگاه ها، مرحله نازک کاری است. البته خود این مرحله طی دو بخش انجام می شود. بخش اول به سراغ دستگاه های تولید سیم و کابل نازک کن راد می روند. در این مرحله مفتول با قطر مشخصی وارد دستگاه می شود. در دستگاه مفتول از قالب های الماسی عبور داده می شود تا در نهایت اندازه قطر مفتول به حد مورد نظر برسد و به اصطلاح تار مویی شود. این مفتول ممکن است از جنس آلومینیوم و یا مس باشد. نکته مهم این است که کل فرایند این مرحله در روغن آب صابون انجام می گیرد تا به این وسیله روانکاری و خنک کاری و نیز شستشوی مفتول ها هم انجام شود.

در بخش دوم نازک کاری، مفتول هایی که در بخش اول تهیه شده اند، وارد دستگاه فاین می شوند. در این قسمت از کار، مفتول ها شبیه مفتول هایی می شوند که قرار است به مشتری تحویل داده شوند.

مرحله دوم کار با دستگاه های تولید سیم و کابل، مرحله آنیل کاری است. در این مرحله مفتول هایی که در مرحله قبل نازک و آماده شده اند، در کوره قرار می گیرند تا عمل آنیل کاری انجام شود. نکته اینجاست که تا مفتول ها به میزان ظرفیت کوره نرسند، نمی توان آنها را در کوره قرار داد.

اما عمل آنیل کاری به معنای ایجاد برخی تغییرات در مفتول هاست. با انجام این روش، مفتول ها محکم تر شده و امکان شکل دادن آنها به وجود می آید.

مرحله سوم، مرحله بانچ یا تاباندن رشته های سیمی است. این کار به وسیله دستگاه بانچر انجام می شود. مفتول هایی که آنیل کاری بر روی آنها انجام گرفته است، روی قرقره تاباندن می شوند.

مرحله چهارم، مرحله ای است که به آن مرحله عایق کاری گفته می شود. در این مرحله است که مشخص می شود محصول نهایی سیم است یا کابل. در مرحله عایق کاری رشته هایی که حالا بانچ شده اند، مواد اصلی در نظر گرفته می شوند. ماده دیگری که لازم است در این مرحله استفاده شود، گرانول عایق است. اگر قرار باشید سیم تولید شود، از دستگاه اکسترودر استفاده می کنند و وارد مرحله روکش زنی می شوند. اما اگر قرار به تولید زیره کابلی باشد، به دستگاه های استرندر سپرده می شوند.

در صورتی که مفتول ها به دستگاه های استرندر سپرده شوند، یک رشته از آنها مغزی در نظر گرفته می شوند. در ادامه رشته های دیگر به دور مغزی تابانده می شوند. طول تاب و راستگرد یا چپگرد بودن چرخش استرندر قابل تنظیم است. رشته ای که آماده شده است، وارد قالب مخصوصی می شود و در آن هادی ها شکل می گیرند. معنای این سخن آن است که در این قالب مخصوص است که مشخص می شود قرار است هادی کابل به صورت یکپارچه و کمپکت باشد و یا سکتور. اگر قرار باشد هادی کمپکت باشد، باید همه فضاها و حفره های میان رشته هایی که دور هم تابیده شده اند، از بین بروند. به این ترتیب سطح مقطع هادی کم می شود.

مرحله بعدی، مرحله عایق کاری است که طی آن دستگاه های اکسترودر که از مهم ترین و اصلی ترین دستگاه های تولید سیم و کابل هستند، موادی مثل پی وی سی و یا مواد نیمه هادی را به صورت لایه های مختلف عایق و روکش بر روی رشته سیم و کابل تولید شده می کشند. در قسمت خروجی این دستگاه ها، قالب هایی وجود دارند که سایز کابل و ضخامت آن را مشخص می کنند.

در نهایت، بعد از اینکه سیم ها و کابل های تولید شده، شکل نهایی خود را گرفتند، با استفاده از دستگاه هایی که به نام جت پرینتر شناخته می شوند، مشخصات فنی آنها را بر روی آنها حک می کنند.

پس از گذراندن همه این مراحل کابل ها و سیم های تولیدی در متراژها و شکل های مختلف بسته بندی شده و به بازار عرضه می شوند.