تولید سیم و کابل برق، نقشی کلیدی در تأمین نیاز صنایع برق و الکترونیک ایفا میکند. تولیدکنندگان با استفاده از تکنولوژیهای نوین تولید کابل و رعایت استانداردهای بینالمللی سیم و کابل، کیفیت و ایمنی این محصولات را تضمین میکنند. در این مطلب، مراحل تولید سیم و کابل برق را بهصورت جامع و کاربردی بررسی میکنیم؛ با ما در سیمند کابل همراه باشید.

برای خرید سیم و کابل میتوانید با کارشناسان شرکت دانش بنیان سیمند کابل تماس حاصل فرمایید.

مراحل تولید سیم و کابل برق: راهنمای گام به گام

تولید سیم و کابل، فرایندی پیچیده و دقیق است که شامل مراحل مختلفی میشود:

1.انتخاب مواد اولیه

نخستین مرحله در فرآیند تولید سیم و کابل، انتخاب دقیق مواد اولیه است. نوع مواد بهکاررفته، بهطور مستقیم کیفیت، استحکام و طول عمر سیم و کابل را تعیین میکند. تولیدکنندگان باید از موادی استفاده کنند که هدایت الکتریکی بالا، مقاومت مناسب در برابر رطوبت و حرارت، و پایداری مکانیکی مطلوب داشته باشند.

در صنعت سیم و کابل، مس و آلومینیوم بهعنوان دو عنصر اصلی شناخته میشوند. مس به دلیل هدایت الکتریکی بالا و نقطه ذوب مناسب، بهترین گزینه برای انتقال انرژی الکتریکی محسوب میشود. در مقابل، وزن کمتر و قیمت اقتصادی آلومینیوم، این فلز را به انتخابی مناسب برای تولید انبوه تبدیل کرده است. همچنین تولیدکنندگان با استفاده از پلیمرهای عایق، ایمنی، دوام و کیفیت عایق سیم و کابل را تضمین میکنند.

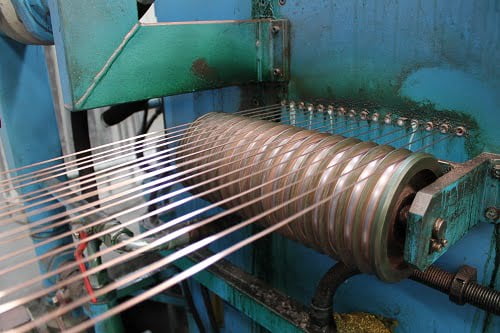

2.فرایند کشش

پس از تأمین مواد اولیه، اپراتورها فرایند کشش کابل را آغاز میکنند. در این مرحله، دستگاههای کشش، مفتولهای مسی یا آلومینیومی را تحت فشار کنترلشده قرار میدهند تا به قطر استاندارد سیم برسند. تولیدکنندگان این کاهش قطر را با عبور تدریجی فلز از قالبهای مختلف انجام میدهند تا یکنواختی ساختار حفظ شود.

فرایند کشش، علاوه بر کاهش ابعاد مفتول، استحکام مکانیکی سیم را افزایش میدهد و انعطافپذیری کابل برق را بهبود میبخشد. اپراتورها باید در این مرحله دقت بالایی به خرج دهند، زیرا هر نقص در کشش، عملکرد سیم را در مراحل بعدی تولید کابل تحت تأثیر قرار میدهد. کنترل دمای سطح سیم و کاهش اصطکاک نیز نقش مهمی در حفظ کیفیت نهایی و افزایش عمر مفید سیم و کابل دارد.

3.آنیل کردن (بازپخت)

آنیلکردن مرحلهای تکمیلی پس از کشش سیم است که تولیدکنندگان در آن، سیمها را تحت حرارت کنترلشده قرار میدهند تا بازپخت شوند و نرمی و انعطافپذیری خود را بازیابند. این فرایند در تولید سیم مسی استاندارد اهمیت بیشتری دارد، زیرا کشش مداوم میتواند باعث افزایش شکنندگی و افت هدایت الکتریکی سیم شود.

در فرایند بازپخت، اپراتور سیم را تا دمای مشخص گرم میکند و سپس بهتدریج خنک میسازد. این عملیات، ساختار کریستالی فلز را منظم میکند و در نتیجه، خواص مکانیکی و عملکرد الکتریکی سیم بهبود مییابد.

4.فرایند روکشگذاری

برای محافظت از سیمها در برابر شوک الکتریکی، رطوبت، مواد شیمیایی و حرارت، از روکش استفاده میشود. بعد از آمادهسازی مفتولها، مرحله روکشگذاری آغاز میشود. موادی که برای روکش استفاده میشوند عبارتاند از:

- پلی وینیل کلراید (PVC): یکی از رایجترین مواد برای روکشگذاری سیم و کابل است. PVC بهدلیل قیمت مناسب و مقاومت خوب در برابر رطوبت و حرارت، بهطور گستردهای در سیم و کابل ساختمانی استفاده میشود.

- پلی اتیلن (PE): این ماده بهدلیل مقاومت بالا در برابر آب و مواد شیمیایی، انتخاب مناسبی برای کابلهای زیرزمینی و بیرونی است. پلی اتیلن سبک و انعطافپذیر است و در دماهای مختلف بهخوبی عمل میکند.

- EPDM (Ethylene Propylene Diene Monomer): این نوع لاستیک در شرایط جوی سخت، مقاومت خوبی دارد. EPDM برای کابلهایی که در مواجهه با اشعه UV و دماهای بالا قرار دارند، مناسب است.

- سیلیکون: این ماده از نظر حرارتی بسیار مقاوم است و انعطافپذیری و خاصیت عایقسازی بسیار خوبی دارد.

- نایلون: نایلون بهعنوان یک لایه محافظ اضافی، مورد استفاده قرار میگیرد. این ماده در برابر سایش و پارگی مقاوم است.

روکشگذاری با استفاده از دستگاههای اکستروژن انجام میشود. در این مرحله، مواد پلیمر بهشکل مذاب روی سطح سیم اعمال میشوند. پس از اعمال روکش، مواد سرد شده و به شکل نهایی در میآیند. کیفیت و یکنواختی روکش اهمیت زیادی دارد، چرا که هرگونه نقص، میتواند منجر به کاهش ایمنی و عملکرد کابل شود.

5.تشکیل کابل و بافت

فرایند بافت، یا همان پیچیدن رشتهها به دور هم، نهتنها به استحکام کابل میافزاید، بلکه مقاومت آن را در برابر فشارهای مکانیکی نیز افزایش میدهد.

در این مرحله، هادیهای روکشدار به همراه سایر اجزاء، مانند لایههای شیلد و فویلهای محافظ، در کنار یکدیگر قرار گرفته و ساختار نهایی کابل شکل میگیرد. این ترکیب، عملکرد مطلوب کابلها را در شرایط و کاربردهای گوناگون تضمین میکند.

بهطور مثال، در تولید سیم و کابل قدرت بهمنظور انتقال ایمن جریانهای بالا، از سیمهای ضخیم و پوششهای محافظتی بیشتری استفاده میشود. در مقابل، کابلهای مخابراتی یا صوتی برای جلوگیری از تداخل و نویز، دارای شیلدهای حفاظتی بیشتری هستند.

6.آزمایش و کنترل کیفیت

بدون کنترل کیفیت، تولید سیم و کابل برق ایمن و استاندارد، تقریباً غیرممکن است. پس از تشکیل کابل، محصولات وارد مرحله آزمایش میشوند. در این آزمایشها، خواص مکانیکی (مانند تحمل کشش و خمش)، خواص الکتریکی (مانند مقاومت در برابر ولتاژ) و خواص حرارتی کابل مورد ارزیابی قرار میگیرند.

کنترل کیفیت، تضمین کننده عملکرد صحیح کابلها در شرایط سخت محیطی است. همچنین، این فرایند شامل بررسیهای بصری برای شناسایی هرگونه نقص فیزیکی نظیر ترک یا ناپیوستگی در روکش نیز میشود.

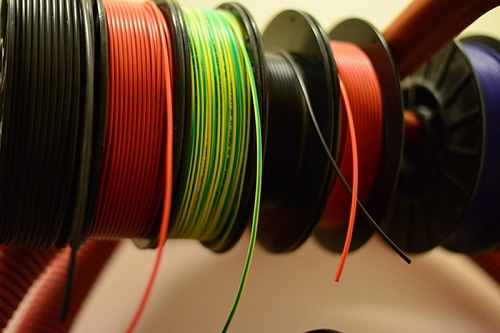

7.بستهبندی و ارسال

پس از تایید کیفیت، کابلها بستهبندی میشوند. کابلها بهصورت قرقره پیچیده میشوند. در برخی موارد از مواد محافظ مانند پلاستیکهای مقاوم برای بستهبندی استفاده میشود. برای جلوگیری از آسیبدیدن محصولات در حملونقل، استفاده از بستهبندی مناسب ضروری است. در ادامه، اطلاعاتی همچون نوع کابل، ابعاد، طول و استانداردهای رعایتشده نیز روی بستهبندی درج میشوند تا روند شناسایی و توزیع تسهیل شود.

8.توزیع و فروش

پس از اتمام مرحله بستهبندی، کابلها برای توزیع به بازار آماده میشوند. شرکتهای تولیدکننده اغلب، از شبکههای فروش قوی شامل نمایندگان منطقهای، عمدهفروشان و خردهفروشان برای رساندن محصولات به دست مشتریان استفاده میکنند.

استفاده از استراتژیهای بازاریابی و تبلیغاتی موثر، نقش بزرگی در جذب مشتریان و افزایش سهم بازار این شرکتها ایفا میکند. نمایشگاهها و همکاریهای بینالمللی نیز از جمله ابزارهای مهم برای معرفی محصولات و ورود به بازارهای جدید هستند.

9.خدمات پس از فروش

ارائه خدمات پس از فروش، یکی از عوامل کلیدی برای حفظ رضایت مشتریان و ایجاد اعتماد است. این خدمات شامل مشاورههای فنی، گارانتی محصولات و رسیدگی به مشکلات احتمالی است. بسیاری از شرکتها تیمهای تخصصی برای پشتیبانی فنی و رفع مشکلات مرتبط با نصب و کاربرد کابلها ارائه میدهند. خدمات پس از فروش نهتنها باعث ایجاد وفاداری در مشتریان میشود، بلکه بازخوردهای ارزندهای نیز برای بهبود محصولات در اختیار تولیدکنندگان قرار میدهد.

برای خرید سیم و کابل میتوانید با کارشناسان شرکت دانش بنیان سیمند کابل تماس حاصل فرمایید.

سخن پایانی

تولید سیم و کابل برق، شامل مراحل متعددی است که هر یک در تضمین کیفیت و کارایی نهایی محصول تاثیر بسزایی دارند. این مراحل از انتخاب و آمادهسازی مواد اولیه آغاز میشود و به کنترل کیفیت، بستهبندی و خدمات پس از فروش ختم میگردد. درنهایت، رعایت استانداردهای کیفی، توجه به نیازهای مشتریان و نوآوری در تولید، از عوامل کلیدی موفقیت در این صنعت محسوب میشوند.